કોલ્ડ હેડિંગ સ્લીવ ઉત્પાદક

કોલ્ડ હેડિંગ ફોર્જિંગ પ્રક્રિયાની લાક્ષણિકતાઓ

1. કોલ્ડ હેડિંગ ઓરડાના તાપમાને કરવામાં આવે છે.કોલ્ડ હેડિંગ મેટલ ભાગોના યાંત્રિક ગુણધર્મોને સુધારી શકે છે.

2. કોલ્ડ હેડિંગ ફોર્જિંગ પ્રક્રિયા સામગ્રીના વ્યાજ દરમાં વધારો કરી શકે છે.તે પ્લાસ્ટિકના વિરૂપતા પર આધારિત પ્રેશર મશીનિંગ પદ્ધતિ છે, જે ઓછી કટીંગ અથવા કોઈ કટિંગનો અનુભવ કરી શકે છે.સામાન્ય સામગ્રીનો ઉપયોગ દર 85% ઉપર છે, સૌથી વધુ 99% ઉપર પહોંચી શકે છે.

3. ઉત્પાદન કાર્યક્ષમતા સુધારી શકે છે.ધાતુના ઉત્પાદનના વિરૂપતાનો સમય અને પ્રક્રિયા પ્રમાણમાં ટૂંકા હોય છે, ખાસ કરીને મલ્ટિ-સ્ટેશન બનાવતા મશીન પ્રોસેસિંગ ભાગોમાં, ઉત્પાદકતામાં મોટા પ્રમાણમાં સુધારો કરી શકે છે.

4. કોલ્ડ ફોર્જિંગ ટેકનોલોજી ઉત્પાદનોની સપાટીની ખરબચડીને સુધારી શકે છે અને ઉત્પાદનોની ચોકસાઈની ખાતરી કરી શકે છે.

કાચા માલ પર કોલ્ડ હેડિંગ ફોર્જિંગ પ્રક્રિયાની જરૂરિયાતો

1. કાચા માલની રાસાયણિક રચના અને યાંત્રિક ગુણધર્મો સંબંધિત ધોરણોને પૂર્ણ કરવા જોઈએ.

2. કાચો માલ ગોળાકાર એનિલિંગ ટ્રીટમેન્ટ હોવો આવશ્યક છે, સામગ્રીનું મેટલોગ્રાફિક માળખું ગોળાકાર પરલાઇટ સ્તર 4-6 છે.

3. કાચા માલની કઠિનતા, સામગ્રીની ક્રેકીંગની વૃત્તિને શક્ય તેટલી ઓછી કરવા અને મોલ્ડની સર્વિસ લાઇફ સુધારવા માટે, પ્લાસ્ટિસિટી સુધારવા માટે કોલ્ડ-ડ્રો મટિરિયલ્સમાં શક્ય તેટલી ઓછી કઠિનતા હોવી જરૂરી છે.કાચા માલની કઠિનતા સામાન્ય રીતે HB110~170 (HRB62-88) માં હોવી જરૂરી છે.

4. કોલ્ડ ડ્રોઇંગ સામગ્રીની ચોકસાઇ ઉત્પાદન અને પ્રક્રિયાની ચોક્કસ જરૂરિયાતો અનુસાર નક્કી કરવી જોઈએ.સામાન્ય રીતે કહીએ તો, ની ચોકસાઈ

5. કોલ્ડ ડ્રોઈંગ મટીરીયલની સપાટીની ગુણવત્તા માટે જરૂરી છે કે લુબ્રિકેટીંગ ફિલ્મ નીરસ અંધારી હોવી જોઈએ, અને સપાટી પર સ્ક્રેચ, ફોલ્ડ, તિરાડો, વાળ, કાટ, ઓક્સાઇડ ત્વચા અને ખાડાઓ અને અન્ય ખામીઓ હોવી જોઈએ નહીં.

6. કોલ્ડ ડ્રોઇંગ મટિરિયલ ત્રિજ્યાની દિશામાં ડિકાર્બ્યુરાઇઝેશન લેયરની કુલ જાડાઈ કાચા માલના વ્યાસના 1-1.5% કરતા વધુ ન હોવી જોઈએ (ચોક્કસ પરિસ્થિતિ દરેક ઉત્પાદકની જરૂરિયાતો પર આધારિત છે).

7. કોલ્ડ ફોર્મિંગની કટિંગ ગુણવત્તા સુનિશ્ચિત કરવા માટે, કોલ્ડ ડ્રોઇંગ મટિરિયલમાં સખત સપાટી અને સોફ્ટ કોર સ્ટેટ હોવું જરૂરી છે.8. કોલ્ડ-ટોપ ફોર્જિંગ ટેસ્ટ કોલ્ડ-ડ્રૉન મટિરિયલ્સ માટે હાથ ધરવામાં આવવો જોઈએ, અને કોલ્ડ-વર્કિંગ સખ્તાઇ માટે સામગ્રીની સંવેદનશીલતા શક્ય તેટલી ઓછી હોવી જોઈએ, જેથી કોલ્ડ-વર્કિંગ સખ્તાઇ દરમિયાન વિરૂપતા પ્રતિકારમાં વધારો ઘટાડી શકાય. વિરૂપતા

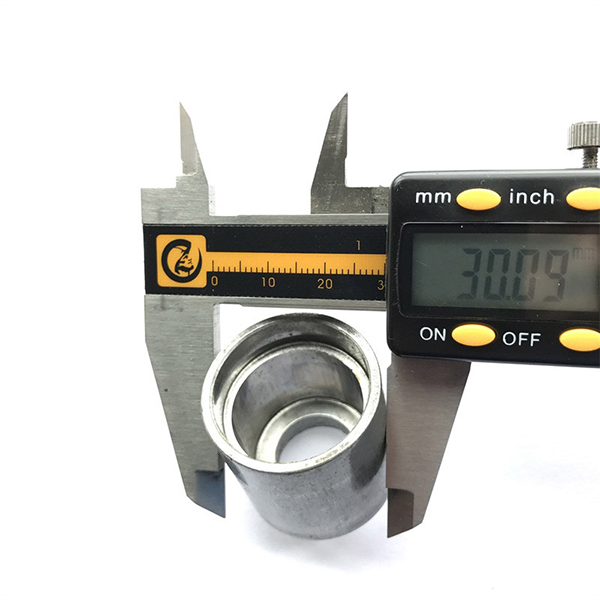

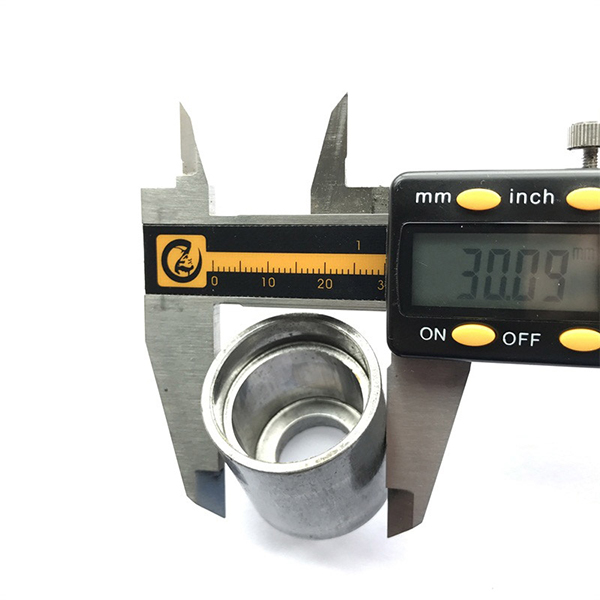

ઉત્પાદન પ્રદર્શન